Рынок стройматериалов и комплектующих для ремонта в России оказался чрезвычайно зависим от западных поставок. Однако в отрасли есть ведущие игроки, которые начали процесс замещения импорта задолго до текущих событий. Одной из таких компаний стала Melke, производитель оконных ПВХ-профилей методом коэкструзии.

В настоящее время в Европе все оконные ПВХ-профили производятся по технологии коэкструзии (Co-Ex). Продиктовано это законодательными нормами, которые регламентируют, что минимум 40% сырья в профиле должно быть рециклинговым. В России таких правил нет, поэтому отечественные производители не видят необходимости вкладываться в эту технологию.

Melke стала первой российской компанией, которая запустила производство оконных профилей по технологии коэкструзии. Три года с момента выхода компании на рынок показали, что продукция, изготовленная по новой технологии, пользуется спросом.

Ещё на старте компании пришлось самостоятельно осваивать технологию, а также искать вторсырье, выстраивать всю цепочку поставок, процессы переработки и получения самого коэкструзионнного сырья. Первые партии оконных систем поступили в продажу в 2019 году.

“

"Когда мы открыли для себя двухслойную технологию Co-Ex, мы понимали, что это дороже ровно в 2 раза. Но в перспективе 10-15 лет нам это виделось более выгодным. Поэтому мы решили производить не такой продукт, как уже существует на рынке, а кардинально другой, более современный, за которым будущее", — отмечает Владимир Петюшин, владелец компаний "Пластика Окон" и Melke.

На данный момент ежегодный прирост по объёму выпуска продукции Melke составляет 15%, по выручке — 30%. Объём выручки по итогам прошлого года составил 1,2 млрд руб., а прибыль — 23,7 млн руб. На 2023 год компания запланировала увеличение числа экструзионных линий, которое позволит на 30% повысить объёмы выпускаемой продукции. По оценкам Melke, через 7 лет предприятие должно выйти на прибыль.

Экструзия — это монотехнология изготовления формовочных изделий из полимерных материалов. Соответственно коэкструзия — технология производства двухслойного пластика, повышающая прочность и срок службы готовых изделий. В процессе прохода через экструдер два слоя спаиваются, превращаясь в монолитный и очень прочный материал. Сегодня по технологии коэкструзии в мире производятся не только оконные профили, но и трубы, различные панели.

Метод коэкструзии разрабатывался и тестировался уже в конце XX века. При разработке технологии основной сложностью стало то, что материалы обоих слоев должны идеально подходить друг к другу, одинаково реагировать на перепады температуры.

Примечательно, что внутренний слой изготавливается из рециклингового сырья. Речь идёт об остатках и обрезках ПВХ, которые перед использованием очищаются и перерабатываются. Внешний слой — чистовой компаунд, состоящий из ПВХ-смолы и мела. Многие производители, минимизируя затраты, стремятся увеличить содержание дешёвого мела в материале.

Компания Melke, напротив, снизила количество мела, значительно повысив тем самым качество изделий.

Главные плюсы этой технологии— прочность, долговечность, экологичность. Срок службы таких профилей от 40 лет.

“

"Наша продукция тестировалась в НИИ строительной физики Российской академии архитектуры и строительных наук, и её качество подтверждено соответствующими сертификатами. Вся продукция, выпускаемая Melke, соответствует ГОСТам и относится к высшему классу "А" по воздухо- и водопроницаемости", — отмечают в Melke.

Кроме того, благодаря технологии CO-EX стоимость профилей примерно на 10% ниже среднерыночной. Еще одно преимущество метода — экологичность.

"Мы уверены в большом потенциале технологии коэкструзии и надеемся, что и другие компании так или иначе будут использовать перерабатываемые материалы и направят свои усилия на сокращение отходов. Потому что пластиковое загрязнение — действительно критичная тема, а благодаря технологии утилизируются тонны пластика", — говорят в компании.

В линейке Melke шесть профильных систем — от бюджетных до премиум-класса: Lite`60, Lite`70, Smart, Evolution, Art и Centum. Последняя представлена в июле 2022 года. Ее отличают выдающиеся тепло- и звукоизоляционные показатели, которых удалось достичь благодаря шестикамерной раме с тройным контуром уплотнения и семикамерной 100-мм створке, а также возможности установки тройного стеклопакета.

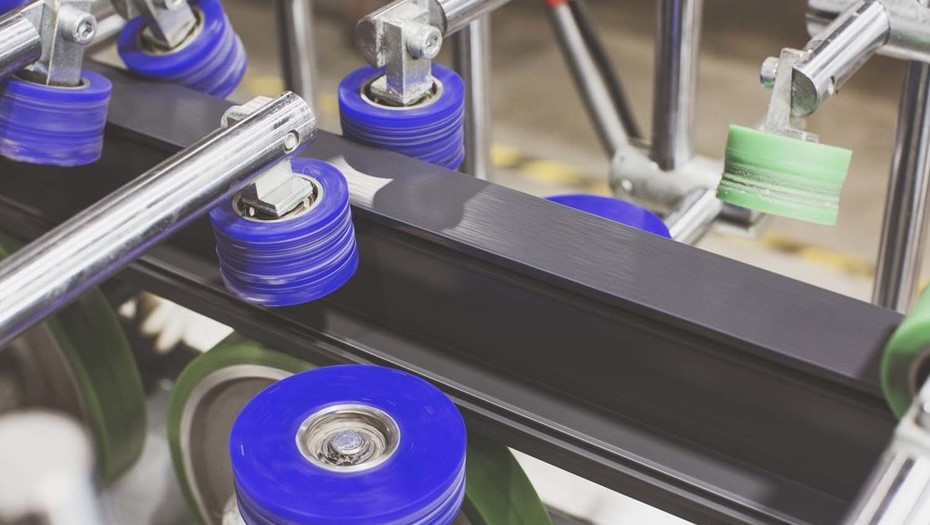

На фото: Производство ПВХ-профилей Co-Ex

Выход на рынок был сопряжён с технологическими сложностями. Melke, в частности, столкнулась с плохим качеством существующего на российском рынке готового вторсырья, чтобы решить эту проблему, компания освоила его переработку.

“

"Мы создали цепь поставщиков, которые занимаются скупкой обрезков у производителей окон по всей России, например в Челябинской области, Подмосковье, Краснодарском крае. Мы закупаем обрезки ПВХ, очищаем, дробим, получаем из них муку, которая идет на внутренний слой оконных систем ", — комментирует Владимир Петюшин.

Технология коэкструзии и переработка вторсырья не единственное, что компания Melke освоила и внедрила на своем производстве. Так, инженеры-технологи компании разработали собственную химическую формулу для производства высококачественных уплотнителей, а также доработали некоторые составляющие фурнитуры, обеспечив тем самым её плавную и легкую работу.

Melke первая компания, которая запустила в серийное производство профиль в модном цвете антрацит. И единственная, которая выпускает уплотнители и штапики в цвет профиля. "В окнах Melke вы не увидите белый профиль с чёрным уплотнителем. Потому что для компании важны все детали, даже самые маленькие", — подчёркивают в Melke.

В будущем российские производители, которые захотят использовать технологию коэкструзии, также будут подбирать технологии и сырьё, учась на своих ошибках и опыте, констатирует Владимир Петюшин. "Они, как и мы, должны сами пройти этот путь. Новому игроку для захода на этот рынок надо иметь определённые компетенции, которые из воздуха не возьмутся", — подчёркивает основатель Melke.